Das Eisenwerk zu Hausen im Wiesental

Der Hochofen

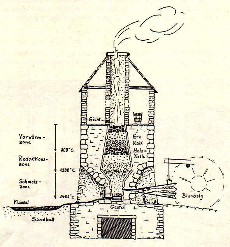

Der Hochofen mit offener Brust erreichte eine Höhe von ca. 9 Metern. Er bestand aus dem Rauhgemäuer, dem Kernschacht, den Gestellsteinen mit dem Bodenstein, dem Wallstein mit dem Schlackenablauf und dem Eisenabstich, den Blasbälgen mit der Luftzufuhr in den Schmelzraum über Tondüsen, Formen genannt. Im Bodenstein, der auf einem Lehmstampf liegt, ist der Viererpass eingelassen, auch Andreaskreuz genannt. Dieser bestand aus diagonalen Hohlräumen unter der Auflageseite, in welchem die verdampfende Bodenfeuchtigkeit durch sogenannte Pfeifen nach oben geleitet wurde. (Die Pfeifen sind an den seitlichen Eingängen zum Hochofen sichtbar). Auf den Bodenstein wurde die Gestellsteine aufgemauert, in denselben wurde der Vorherd, auch Küche genannt, gebildet, welcher er ermöglichte, größere Mengen an flüssigem Eisen aufzuspeichern und das Eisen auch in kleineren Mengen abzulassen.

Auf dem Grundmauerwerk erhob sich der Hochofen als vierkantiger, nach oben sich verengernder Turm. Das Rauhgemäuer, die Umfassung des eigentlichen Ofens, war aus gewöhnlichem Bruchstein- und Ziegelmauerwerk ausgeführt und durch eiserne Maueranker gebunden und gesichert. Das Rauhgemäuer besaß unten zwei mit Gewölben überspannte oder mit Gußeisen abgedeckte Aussparungen, das Abstichgewölbe und das Formgewölbe (Gebläseseite). Innerhalb des Rauhgemäuers stand der Ofen- oder Kernschacht aus feuerfesten Steinen aufgeführt. Die Dehnungsfuge zwischen Rauhgemäuer und Schachtmauerwerk wurde als Isolationsraum aufgefüllt, sehr oft wurde dazu Mist verwendet. Danach legte man den Boden aus Quarzsteinen oder ähnlichem Gestein.

Besondere Sorgfalt erforderte der Bau des Tümpelsteines, der über dem Vorherd lag. Auf der Außenseite war dieser durch das Tümpeleisen gegen die unter ihm hervorstehende Tümpelflamme geschützt. Der Abschluß der Vorherdes bildete der Wallstein. Zum Abstechen des flüssigen Eisens besaß der Wallstein ein Abstichloch oder einen Schlitz, der mit Lehm verstopft wurde. Der Abstich konnte höher oder tiefer gelegt werden. Das Gestell endete oben in der Rast. Zum Anblasen wurde der Hochofen, der unten noch offen war, da der Wallstein erst später eingelegt wurde, mit Kohle aufgefüllt und angezündet. Die Asche wurde abgezogen, nachdem im Ofen durch eingetriebene Eisenstangen einen Rost gebildet und auf diesem die Ofenfüllung abgefangen wurde. Dieses Rostschlagen wurde mehrmals wiederholt. Nach 3-4 Tagen wurde der Wallstein und die Formen eingesetzt (Gebläse-Tondüsen), der Ofen mit leichten Gichten angeblasen. Nach 8 - 9 Tagen wurden volle Gichten eingelegt.

Die Anfuhr der Schmelzstoffe Erz, Kohle und Kalkstein erfolgte mit Karren auf die Gicht, das Aufgichten mit Körben und Sestern. Die Gichten gingen gleichmäßig nieder. Das Gichtglöcklein läutete nach dem Niedergehen der Gicht zur neuen Beschickung.

Nach einer Ausarbeitung von Walter Arzet